تأثیر قطر و کیفیت پرتو لیزر بر عمق جوشکاری لیزری هنگام استفاده از لیزرهای حالت جامد با موج پیوسته پرقدرت

به طور خلاصه برای جوشکاری لیزری اتوماتیک و دستی، برشکاری و پردازش سطح، استفاده از پرتوهای پرقدرت لیزرهای فیبری نسبت به لیزرهای حالت جامد مزایای بسیاری دارد.حدود 10 سال پیش، تنها منبع لیزری موجود از این نوع، لیزر Nd:YAG پمپ شده با لامپ بود، لیزری با کیفیت پرتو متوسط. با وجود این کیفیت متوسط پرتو، این منابع لیزر به طور گسترده برای کاربردهای جوشکاری، به ویژه در صنعت خودروسازی مورد استفاده قرار گرفتند.

با این حال، امروزه دامنه استفاده از لیزرهای پیوسته فیبری (CW) به طور قابل توجهی افزایش یافته است، همچنین کیفیت پرتو لیزر موجود نیز افزایش یافته است. انتخاب منبع لیزر برای یک کاربرد خاص، دیگر واضح نیست. این مقاله به این موضوع میپردازد که چگونه کیفیت پرتو لیزر فیبری CW بر عملکرد جوش تأثیر میگذارد، برای این منظور مجموعهای از جوشهای ورق های نازک و ضخیم آلومینیوم و فولاد، با استفاده از توان لیزر ثابت از منابع لیزری با کیفیت پرتوهای مختلف مقایسه می گردند.

معرفی پارامترهای مورد بحث در جوشکاری لیزری

تنها چند سال پیش، هر کسی که میخواست از لیزر فیبری بعنوان منبع لیزر در موارذی مانند جوشکاری لیزری استفاده کند، باید هزینه سرمایه، هزینه های جاری، قابلیت اطمینان و قابلیت لیزر را برای انجام فرآیند مورد نیاز خود برآورد می نمود. در آن زمان تنها منبع لیزری در دسترس جهت استفاده تجاری، لیزر راد Nd:YAG پمپ شده با لامپ بود. به دلیل پیشرفت های سریعی که در چند سال اخیر در تولید منابع لیزر فیبری مادون قرمز CW با طول موج های مناسب ایجاد شده است،کاربر امروزی باید لیزر فیبری را به لیست خود اضافه نماید.

بنابراین می توان لیزرهای مختلف را در نظر گرفت که از این میان لیزرهای Nd:YAG پمپ شده با دیود، لیزرهای فیبر Yb و لیزرهای دیسک نازک Yb:YAG، همگی با توان حداقل 4 کیلو وات به صورت تجاری در دسترس هستند.

کاربران لیزر اکنون با سؤالاتی در مورد کیفیت و روشنایی پرتو لیزر مواجه هستند، زیرا با لیزرهای راد Nd:YAG پمپ شده با لامپ تنها می توان به پارامتر پرتویی در حدود 20-25 میلی متر رادیان در 4 کیلو وات دست یافت، در حالی که برخی از فناوری لیزر پیشرفته که در بالا ذکر شد می تواند در 4 کیلو وات با پارامتر پرتو 2 میلیمتر رادیان کار کند.

پیامد کیفیت بالای پرتو لیزر، یعنی مقدار کم واگرایی پرتو در جوشکاری لیزری، این است که پرتو را می توان در یک فیبر نوری با قطر کوچک متمرکز نمود. این امر برای کار در صنعت به معنای قابلیت تمرکز بهتر پرتو لیزر به حداقل قطر کمره پرتو (اندازه نقطه) برای یک اپتیک معین می باشد. یا برای اندازه نقطه معین و اپتیک ثابت، لیزر با کیفیت پرتو بالاتر، شدت بالاتری ایجاد می کند (که به عنوان نسبت چگالی توان در کمره پرتو تعریف می شود).

برای یک اندازه نقطه مشخص، کیفیت پرتو بالاتر، عمق تمرکز بیشتری را در کمره پرتو ایجاد می کند. کیفیت پرتو بالا همچنین باعث میشود که فواصل بیشتری بین لنز فوکوس و قطعه کار وجود داشته باشد و این مزیت عملی را برای به حداقل رساندن آسیب پاشش به سیستم نوری فراهم میکند.

هر یک از فناوری های لیزری پیشرفته از جمله جوشکاری لیزری که در بالا ذکر شد دارای مزایا و در برخی موارد معایب خود هستند. هدف این مقاله اظهار نظر در این زمینه نیست، بلکه بررسی قابلیت فرآیند جوشکاری لیزری طیف وسیعی از منابع لیزری CW ، که دارای پارامتر پرتو بین 4 تا 23 میلیمتر رادیان است. مجموعه ای از آزمایشات کنترل شده بر روی آلومینیوم و فولاد صورت گرفته است تا عمق نفوذ که تابعی از سرعت جوشکاری لیزری برای توان لیزر ثابت 4 کیلو وات است تعیین گردد.

روش اندازه گیری پارامترهای مورد بحث در جوشکاری لیزری

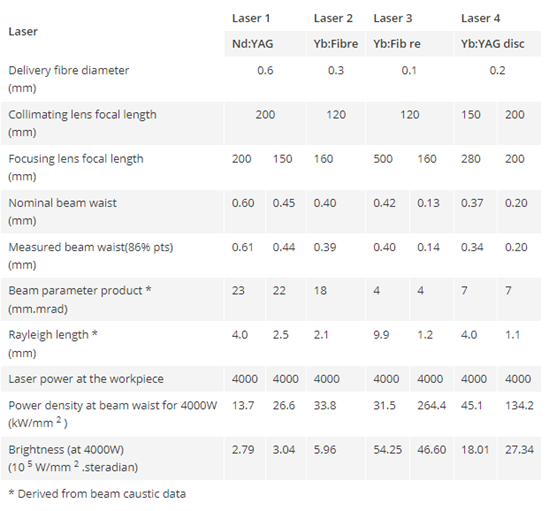

مشخصات لیزرهای مورد استفاده در این آزمایش ها و سیستم های انتقال پرتو آنها در جدول 1 آورده شده است. از چهار لیزر مختلف با پارامترهای پرتوی 4 تا 23 میلی متر رادیان در جوشکاری لیزری استفاده شده است.

با استفاده از این چهار لیزر، هفت ترکیب با خروجی فیبر ، لنز کولیمینگ و لنز فوکوس، پرتوهایی با قطر 0.14 تا 0.61 میلی متر تولید کردند. علاوه بر این، چهار تا از سیستمهای فوکوس پرتو به گونهای پیکربندی شدهاند که یک کمره پرتو با قطر بسیار نزدیک به 0.4 میلیمتر تولید کنند. در کار گزارش شده در اینجا، تمام آزمایشهای جوشکاری لیزری با کمره پرتو قرار گرفته روی سطح قطعه انجام شد، با این حال سیستمهای نوری مورد استفاده طیفی از ریلی رنج را از 1.1 تا 9.9 میلیمتر تولید کردند.در همه موارد از یک اسلاید پوشش مسطح برای محافظت از اپتیک فوکوس استفاده شد. در تمام آزمایشها از یک پاور سنج Ophir 8000W، با دقت ادعایی 5±% برای اندازهگیری توان لیزر در پرتو متمرکز استفاده شد.

در همه موارد، توان لیزر به گونهای تنظیم میشد که آزمایشهای جوشکاری گزارششده در اینجا با توان لیزر 4000 وات در قطعه کار انجام میشد، اگرچه برخی از لیزرهای مورد استفاده برای آزمایشها، که در جدول 1 فهرست شدهاند، میتوانند بسیار بالاتر از این توان عمل کنند.آزمایشها بر روی فولاد C-Mn با ضخامت 5 و 10 میلیمتر S275 و آلیاژ آلومینیوم 5083-O انجام شد. نمونهها، 300 میلیمتر در 75 میلیمتر، ماشینکاری شدند تا یک پروفیل مخروطی ایجاد کنند، به طوری که ضخامت در طول 300 میلیمتر به ترتیب از 1 تا 5 میلیمتر و از 4 تا 10 میلیمتر برای نمونههای ضخامت 5 میلیمتر و 10 میلیمتر متغیر بود. نمونه ها با سمت ماشین کاری شده رو به پایین بسته شدند. برای حذف تفاوت در هیت سینک، آرایش بستن یکسان برای هر چهار لیزر استفاده شد.

برای کاهش خطر دود و یا پاشش که به اپتیک آسیب میرساند، از یک نازل هوا برای هر سیستم فوکوس پرتو استفاده شد. حوضچه جوش آلومینیوم با استفاده از 8 و 5 لیتر در دقیقه آرگون اعمال شده به ترتیب در بالا و پایین جوش محافظت شد. برای جوش های فولادی از محافظ گاز استفاده نشد.

نتایج بحث در مورد لیزر در جوشکاری لیزری

اگرچه اکثر نتایج مورد بحث در این مقاله مربوط به جوشکاری لیزری در آلومینیوم است، روندهای مشابهی برای جوشکاری لیزری در فولاد C-Mn مشاهده شد. همانطور که در بالا گفته شد، از نظر عملی جوشکاری، یک محصول با پارامتر پرتو کمتر، یعنی کیفیت پرتو بهتر، به قابلیت فوکوس پذیری بهتر و یا برای قطر لنز فوکوس معین و اندازه نقطه معین، روشنایی بالاتر در نتیجه عمق بیشتر است.

شکل 1 وابستگی اندازه نقطه به عمق نفوذ به دست آمده در آلومینیوم را برای سرعت های مختلف جوشکاری نشان می دهد که با استفاده از لیزر با پارامتر پرتو 4 میلیمتر رادیان انجام شده است. عمق جوش به طور قابل توجهی تحت تأثیر اندازه پرتو لیزر قرار دارد، زیرا چگالی توان برای اندازه های پرتو کوچکتر افزایش می یابد.

شکل 1 نشان می دهد به عنوان مثال برای به دست آوردن نفوذ کامل در آلیاژ آلومینیوم 5083-O به ضخامت 4 میلی متر، با اندازه پرتو 0.14 میلی متر در مقایسه با اندازه پرتو0.4 میلی متر تقریباً کمتر از دوبرابر سرعت جوش بالاتر نیاز است. از سوی دیگر، این نمودار همچنین نشان میدهد که در سرعتهای ثابت 5 و 2 متر در دقیقه، با پرتو کوچکتر 0.5 و 6.8 میلیمتر در آلومینیوم عمق نفوذ داشته باشیم که در مقایسه با پرتو بزرگتر که 4.3 و 6.4 میلیمتر، عمق نفوذ دارد به ترتیب 16 و 6 درصد بیشتر است.

همین اثر برای پرتو لیزرهای با پارامتر 23 و 7 میلیمتر رادیان مشاهده شد، جایی که اندازه نقطه کوچکتر عملکرد جوشکاری را افزایش داد و سرعت یا عمق نفوذ را بهبود بخشید. همچنین با فرض ثابت بودن قطر پرتو چنانچه کیفیت پرتو کاهش یابد عمق نفوذ کاهش می یابد به عنوان مثال در سرعت 15 متر بر دقیقه در شکل 1 برای قطر پرتو 0.4 میلیمتر عمق نفوذ 39 درصد بیشتر از پرتو لیزر با همان قطر در شکل 2 است این درحالیست که در شکل 1 پارامتر پرتو لیزر 4 میلیمتر رادیان و در شکل 2 پارامتر لیزر 23 میلیمتر رادیان است.

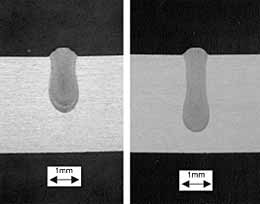

مقاطع جوش در شکل 3، تأثیر اندازه نقطه را بر هندسه جوش نشان می دهد. هر دو جوش با استفاده از پرتو لیزر با پارامتر 7 میلیمتر رادیان و با سرعت جوش 15 متر بر دقیقه، تمرکز لیزر بر روی سطح ماده و با استفاده از توان 4000 وات برروی قطعه انجام شده است. سطح مقطع سمت چپ با اندازه پرتو لیزر 0.34 میلی متر ساخته شده است، در حالی که مقطع سمت راست با اندازه پرتو لیزر 0.20 میلی متر ساخته شده است. تجزیه و تحلیل سطح هر دو مقطع، داری سطح مذاب یکسان است و عمق جوش متفاوت است.

شکل 4 نسبت بین پرتو با قطر 14/0 میلیمتر و 4/0 میلیمتر جهت نمایش تاثیر افزایش سرعت بر عمق نفوذ در جوشکاری لیزری است که برای سرعت کمتر از 5/7 متر بر دقیقه با افزایش سرعت افزایش اختلاف عمق نفوذ بین دو پرتو کمتر از 10 درصد است. اما از سرعت 5/7 متر بر دقیقه به بعد به شدت و ظاهرا خطی این نسبت افزایش می یابد. قابل ذکر است که پارامتر های هر دو لیزر 4 میلیمتر رادیان می باشد.

یک وابستگی قابل توجه به سرعت را نیز می توان در شکل 5 مشاهده کرد، که عمق نفوذ در مقابل عکس قطر پرتو برای سه سرعت مختلف جوشکاری لیزری 1، 5 و 15 متر در دقیقه، نمایش داده شده است این نمودارها برای هر یک از هفت سیستم آورده شده در جدول 1 رسم شده است.

تا مقدار معکوس قطر پرتو 3 ، که مربوط به اندازههای قطر پرتو بین 0.3 و 0.61 میلیمتر مورد استفاده در آزمایشها است، همانطور که انتظار میرود، نقاط داده یک رفتار خطی تقریبی، با شیبهای مختلف، مطابق با سرعتهای مختلف جوشکاری لیزری، نشان میدهند. آنچه جالب است، این است که بالاتر از مقادیر اندازه 3 ، تغییرات در شیب داده ها بسیار کم می شود. جالب است در کمترین سرعت جوشکاری 1 متر در دقیقه، با کاهش قطر پرتو از 0.3 میلی متر، هیچ افزایش دیگری در نفوذ مشاهده نمی شود.

این رفتار برای سرعتهای جوشکاری 5 و 15 متر در دقیقه مشابه است، با این حال، در این سرعتها مقداری افزایش در عمق نفوذ همچنان بالاتر از مقدار 3 مشاهده میشود، اگرچه نقطه عطف هنوز مشخص است و همان عدد 3 می باشد. Weberpals اثرات مشابهی را هنگام جوشکاری فولاد و آلومینیوم با استفاده از لیزر حالت جامد دیسک نازک مشاهده کرده است.

در مطالعه او، تناسب برای قطر لکههای کمتر از 0.20 میلیمتر حفظ شد، اما در زیر این اندازه پرتو لیزر، نفوذ جوش کاهش یافت. Weberpals نشان داد که زاویه واگرایی پرتو متمرکز می تواند در این امر نقش داشته باشد. با این حال، در کار گزارش شده در اینجا، زمانی که عمق نفوذ در برابر زاویه واگرایی پرتو رسم شد، هیچ وابستگی مشهود نبود.

Greses نشان داده است که هنگام جوشکاری لیزری فولاد با لیزر Nd:YAG، هیچ پلاسما در بالای حوضچه جوش تولید نمی شود. در عوض، یک ستون پرانرژی از بخار حرارتی برانگیخته با طیف معمولی جسم سیاه دیده می شود. Olivier اشاره کرد که، هنگام جوشکاری با لیزر Nd:YAG با توان بالا با سرعتهای اطراف و کمتر از 1 متر در دقیقه، زمانی که این ستون پرانرژی با استفاده از گاز “سنگین” مانند آرگون جابجا شود، عمق نفوذ بیشتری به دست میآید.

محافظ هلیوم در جوشکاری لیزری، همانطور که در کار گزارش شده در اینجا استفاده می شود، هیچ تاثیری بر این ستون ندارد و بنابراین ممکن است روند مشاهده شده در شکل 5 به دلیل تضعیف پرتو لیزر فرودی توسط ستون تولید شده باشد. یک توضیح جایگزین برای رفتار نشان داده شده در شکل 5، می تواند به دلیل شکل و پایداری سوراخ ناشی از لیزر در جوشکاری لیزری باشد. با این حال اگر چنین بود، میتوان انتظار داشت که راندمان ذوب تغییر کند و تفاوتهایی در شکل نفوذ جوش در جوشکاری لیزری، بهویژه در ناحیه نقاط عطف شکل 5 مشاهده شود.

برای کمک به درک این رفتار، مطالعه دقیقتر تشکیل ستون و احتمالاً پلاسما، در حداکثر چگالی توان و دینامیک جریان فلز مذاب نیز توصیه میشود.

تاثیر کیفیت پرتو بر جوشکاری لیزری

بررسی عمق نفوذ به دست آمده با استفاده از اندازه نقطه یکسان، به عنوان تابعی از کیفیت پرتو است. همانطور که از جدول 1 مشاهده می شود، ترکیب خاصی از لیزر و اپتیک های موجود، اندازه های نقطه ای نزدیک به 0.4 میلی متر را تولید می کند. شکل 6 عملکرد جوشکاری ماشینی لیزری را برای اندازه نقطه نزدیک به 0.4 میلیمتر، در دو انتهای محدوده کیفیت پرتو مورد استفاده در جوشکاری ماشینی، یعنی 4 و 23 میلی متر رادیان، مقایسه می کند. شکل 6 افزایش عمق نفوذ و سرعت جوش را در هنگام استفاده از دستگاه جوش لیزری با محصول پارامتر پرتو 4 میلیمتر رادیان برای همه سرعتهای بالاتر از 1 متر بر دقیقه نشان میدهد.

در شکل 6 مشاهده می شود که چنانچه پارامتر واگرایی پرتو پایین تر باشد، یعنی کیفیت پرتو بالاتر باشد، عمق نفوذ بیشتر برای سرعت جوش ثابت، خواهیم داشت و یا چنانچه ضخامت صفحه آلومینیومی ثابت باشد برای پرتو با کیفیت بهتر سرعت بالاتری جهت جوشکاری ماشینی می توانیم داشته باشیم .

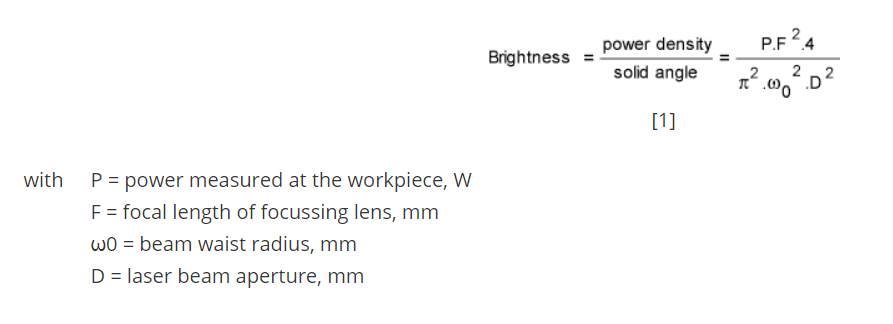

با این حال، این مقایسه محصول پارامتر پرتو ممکن است خیلی ساده باشد. هنگام بحث در مورد لیزرهای فایبر به طور خاص، بسیاری از افراد به اصطلاح روشنایی (در برخی موارد به اشتباه) اشاره می کنند. روشنایی پرتو لیزر که نسبت بین چگالی توان پرتو خارج شده از لنز فوکوس به زاویه پرتو در نقطه فوکوس تعریف می شود. هنگامی که عمق نفوذ در برابر روشنایی رسم می شود، نتایج، همانطور که در شکل 7 نشان داده شده است، جالب تر هستند.

عمق نفوذ با افزایش روشنایی پرتو لیزر تا حدود 33X10^5 وات بر میلیمتر مربع افزایش مییابد، که به نظر میرسد روشنایی بهینه برای به حداکثر رساندن عمق نفوذ هنگام جوشکاری ماشینی آلومینیوم، صرف نظر از سرعت حرکت باشد. فراتر از این روشنایی، عمق نفوذ ظاهراً کاهش مییابد، اگرچه اشاره میشود که این رفتار در حال حاضر تنها بر اساس یک نوع لیزر جدول 1 است.

این بدان معناست که با استفاده از روشنایی “بهینه” در حدود 33X10^5 وات بر میلیمتر مربع در رابطه (1)، پارامترهای انتقال پرتو را می توان تعیین کرد تا حداکثر عمق نفوذ را برای جوشکاری ماشینی آلومینیوم بدست آورد.

رابطه 1

از نقاط داده شده در شکل زیر نیز می توان مشاهده کرد که به عنوان مثال، برای سرعت جوش 1 متر در دقیقه، برای دستیابی به عمق نفوذ 8 میلی متر، به نظر نمی رسد که از یک سیستم لیزری با روشنایی بیش از حدود 6^10 نیاز باشد. همین امر برای عمق نفوذ کمی کمتر از 4 میلی متر برای سرعت جوش 5 متر در دقیقه و همچنین برای عمق نفوذ 2 میلی متر برای سرعت جوش 15 متر در دقیقه صادق است.

شکل زیر همان نمودار شکل مقاله قبل برای آلومینیوم را نشان می دهد، اما برای جوشکاری ماشینی فولاد به جای آلومینیوم. در مورد فولاد، به نظر می رسد که روشنایی بهینه برای دستیابی به بیشترین عمق نفوذ بسته به سرعت جوش کمی متفاوت است، یعنی به ترتیب بین32X10^5 تا 38 برای سرعت های جوش 1 و 15 متر در دقیقه.

دلایل این روشنایی مطلوب و استقلال ظاهری آن از سرعت جوشکاری ماشینی و مواد، در زمان نگارش این مقاله به طور کامل درک نشده است.

دو شکل زیر بهبود عملکرد را به ترتیب برای آلومینیوم و فولاد نشان میدهند که در این آزمایش با استفاده از سیستمی با کمترین پارامتر پرتو لیزر یعنی بیشتر کیفیت، یعنی 4 میلیمتر رادیان و قطر پرتو لیزر 0.14 میلیمتر ، در مقایسه با سیستم با بزرگترین پارامتر پرتو لیزر یعنی کمترین کیفیت یعنی 23 میلیمتر رادیان و بیشتر قطر پرتو 0.61میلیمتر را نشان می دهد که انتخاب یک منبع لیزر با پارامتر پایین یعنی کیفیت پرتو بالا و اندازه قطر پرتو کوچک می تواند عملکرد جوش را برای فولاد و آلومینیوم بهبود بخشد.

انتخاب سیستم جوش لیزری در جوشکاری لیزری

نتایج نشاندادهشده در شکل 5، نشان میدهد که در انتخاب یک سیستم جوشکاری بهینه با قابلیت پردازش در طیفی از سرعتهای جوشکاری ماشینی و ضخامت مواد، به نظر میرسد که استفاده از پرتو با قطر کمتر از 0.3 میلیمتر هیچ سود واقعی ندارد. ترکیب این رقم با رقم روشنایی «بهینه» 33X10^5 وات بر میلیمتر مربع ، نشان میدهد که برای مثال، برای سیستم فوکوس با دیافراگم 50 میلیمتر، باید با استفاده از یک لنز با فاصله کانونی حدود 350 میلیمتر به این امر دست یافت.

اگر numerical aperture قطر فیبر تحویل پرتو از مرتبه 0.2 باشد، برای دستیابی به اندازه نقطه 0.3 میلی متری با لنز 175 میلی متری فاصله کانونی، یک فیبر با قطر حدود 0.15 میلی متر ضروری است. برای استفاده از چنین فیبری، پارامترهای پرتو لیزر مورد نیاز باید بین 5 تا 7 میلیمتر رادیان باشد.

نتیجه گیری در مورد جوشکاری لیزری

عملکرد یک سری از لیزرهای پیوسته با خروجی فیبر که دارای 4000 وات برای جوشکاری ماشینی لیزری آلومینیوم و فولاد ارزیابی شده است. برای این منظور از لیزرهای با اندازههای قطر پرتو را از 0.61 تا 0.14 میلیمتر و پارامتر لیزر را از 23 تا 4 میلیمتر رادیان جهت بررسی مورد استفاده قرار گرفت و نتایج زیر حاصل گردید :

- برای یک کیفیت پرتو لیزر معین، یک نقطه کوچکتر معمولاً یا سرعت جوشکاری سریعتری برای عمق نفوذ معین یا افزایش عمق نفوذ برای سرعت جوش داده شده ایجاد میکند. هرچه کاهش اندازه نقطه کوچکتر باشد، بهره این امر کمتر می شود.

- برای لیزری با پارامتر پرتو ثابت 4میلیمتر رادیان، افزایش عمق نفوذ هنگام جابجایی از قطر نقطه ای 0.4میلیمتر به قطر 0.14میلیمتر، برای سرعت های جوش کمتر از 7.5 متر بر دقیقه کم است، اما سپس به صورت خطی بالاتر از این سرعت افزایش می یابد

- برای قطر پرتو معین 0.4 میلی متر، لیزری با کیفیت پرتو بهتر معمولاً یا سرعت جوشکاری سریعتری برای عمق نفوذ معین خواهد داشت و یا افزایش عمق نفوذ برای سرعت جوش ثابت خواهد داشت.

- برای قطر پرتو کوچکتر از 0.3 میلی متر افزایش کمی در عمق نفوذ مشاهده می شود.

- نمودار عمق نفوذ در مقابل روشنایی پرتو لیزر، نشان می دهد که برای سرعت های جوش بین 15 و 1 متر در دقیقه، روشنایی “بهینه” برای به حداکثر رساندن عمق نفوذ در آلومینیوم و فولاد وجود دارد. این روشنایی بهینه بین5^10 X 32 تا 38 است، صرف نظر از سرعت جوشکاری یا مواد.