چگالی توان در فرآیند جوش لیزری اتوماتیک

چگالی توان در فرآیند جوش لیزری اتوماتیک یکی از مهم ترین پارامترها در پردازش لیزری است. با چگالی توان بالاتر، لایه سطحی را می توان تا نقطه جوش در محدوده زمانی میکروثانیه گرم کرد و در نتیجه مقدار زیادی تبخیر ایجاد می شود. بنابراین، چگالی توان بالا برای پردازش حذف مواد، مانند پانچ، برش، و حکاکی مفید است. برای چگالی توان کمتر، چندین میلی ثانیه طول می کشد تا دمای سطح به نقطه جوش برسد. قبل از اینکه لایه سطحی تبخیر شود، لایه زیرین به نقطه ذوب می رسد که تشکیل یک جوش همجوشی خوب را آسان می کند. بنابراین، در جوشکاری لیزری رسانا، چگالی توان در محدوده 104~106W/cm2 است. بطور کلی تاثیر توان لیزر شامل موارد زیر است:

- پیش نیاز جوشکاری لیزری اتوماتیک با نفوذ عمیق این است که نقطه لیزر متمرکز دارای چگالی توان کافی باشد، بنابراین چگالی توان لیزر تأثیر تعیین کننده ای بر شکل گیری جوش دارد. قدرت لیزر، عمق نفوذ و سرعت جوش را به طور همزمان کنترل می کند. برای یک پرتو لیزر با قطر معین، وقتی توان لیزر افزایش مییابد، نفوذ عمیقتر شده و سرعت جوش افزایش مییابد.

- به طور کلی، یک مقدار بحرانی برای قدرت لیزر برای رسیدن به یک نفوذ جوش خاص وجود دارد. هنگامی که این مقدار بحرانی به دست می آید، حوضچه مذاب به شدت می جوشد و هنگامی که از این مقدار بحرانی فراتر رود، نفوذ به شدت کاهش می یابد. علاوه بر این، به دلیل نیروی بخار فلز، سوراخ های کوچکی در حوضچه مذاب ایجاد می شود و سوراخ های کوچک کلید تحقق جوشکاری با نفوذ عمیق هستند.

- چگالی توان نقطه کانونی نه تنها متناسب با توان لیزر است، بلکه با پرتو لیزر و پارامترهای مسیر نوری متمرکز نیز مرتبط است.با افزایش توان، عرض جوش افزایش می یابد، در حین فرآیند جوش به تدریج پاشش ها ظاهر می شوند، اکسیداسیون روی سطح جوش ظاهر می شود و جوش، دارای سطح خشنی می شود.

سرعت جوش در فرآیند جوش لیزری اتوماتیک

در فرآیند جوشکاری با نفوذ عمیق، سرعت جوش لیزری اتوماتیک با عمق نفوذ نسبت معکوس دارد. در صورت ثابت نگه داشتن توان لیزر با افزایش سرعت جوش، حرارت ورودی کاهش می یابد و عمق نفوذ نیز کاهش می یابد. بنابراین، کاهش مناسب سرعت جوش می تواند عمق نفوذ را افزایش دهد، اما سرعت بسیار پایین منجر به ذوب بیش از حد مواد و پدیده نفوذ جوش قطعه کار می شود. بنابراین برای یک توان لیزری خاص و یک ضخامت و نوع ماده خاص، محدوده سرعت جوشکاری مناسب برای به دست آوردن حداکثر نفوذ وجود دارد.

شکل موج پالس لیزر در فرآیند جوش لیزری اتوماتیک

شکل موج پالس لیزر یک مسئله مهم در جوشکاری لیزری اتوماتیک که سینگل مد نامیده می شود در کل موج لیزری به دو نوع پالسی و پیوسته تقسیم می شود به ویژه برای جوشکاری ورق مسئله مهمی دستگاه جوش لیزری پالسی ضخامت نازک تری از دستگاه جوش لیزری پیوسته جوش می دهند. دستگاه جوش لیزری اتوماتیک و دستی از این نوع لیزر پیوسته استفاده می کنند روند کار دستگاه اینگونه است که هنگامی که یک پرتو لیزر با شدت بالا به سطح ماده برخورد می کند، 60 تا 98 درصد از انرژی لیزر بر روی سطح فلز منعکس شده و از بین می رود و بازتاب با دمای سطح تغییر می کند. در طی یک پالس بعدی لیزر، بازتاب فلز به شدت تغییر می کند.

عرض پالس لیزر در فرآیند جوش لیزری اتوماتیک

پهنای پالس یکی از پارامترهای مهم در جوشکاری لیزری پالسی است. این پارامتر نه تنها یک پارامتر مهم در حذف مواد و ذوب مواد است، بلکه یک پارامتر کلیدی است که هزینه و حجم تجهیزات پردازش را تعیین می کند. با افزایش عرض پالس، عرض جوش نیز افزایش می یابد. تغییر عرض پالس تأثیر مهمی بر اثر جوش دستگاه جوش لیزری فوق نازک فولاد ضد زنگ دارد. افزایش جزئی در عرض پالس ممکن است باعث اکسیده شدن و سوختن نمونه شود.

تاثیر فرکانس پالس در فرآیند جوش لیزری اتوماتیک

با افزایش فرکانس پالس، نرخ همپوشانی اتصالات لحیم کاری افزایش می یابد.عرض اتصالات لحیم کاری ابتدا افزایش می یابد و سپس اساساً بدون تغییر باقی می ماند. در زیر میکروسکوپ، جوش صاف تر و زیباتر می شود. با این حال، هنگامی که فرکانس پالس به مقدار مشخصی افزایش مییابد، پاشش در طی فرآیند جوشکاری شدید است و جوش ناهموار میشود و سطوح بالایی و پایینی قسمت جوشکاری شده اکسید میشوند.

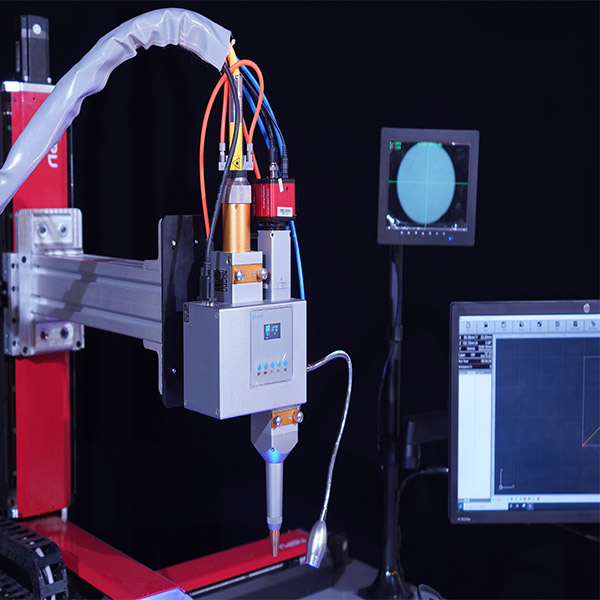

تأثیر مقدار عدم تمرکز بر کیفیت جوش لیزری اتوماتیک

به منظور حفظ چگالی توان کافی در طول جوشکاری با نفوذ عمیق در جوش لیزری اتوماتیک، موقعیت کانونی بسیار مهم است. تغییر موقعیت نسبی نقطه کانونی و سطح قطعه کار مستقیماً بر عرض و عمق جوش لیزری تأثیر می گذارد. تنها زمانی که نقطه کانونی در موقعیت مناسبی بر روی سطح قطعه کار قرار گیرد، جوش حاصل می تواند یک مقطع موازی تشکیل دهد و حداکثر عمق نفوذ را به دست آورد.

از آنجایی که چگالی توان در مرکز نقطه در نقطه کانونی لیزر بسیار زیاد است، تبخیر آن آسان است. در هر صفحه دور از کانون لیزر، توزیع چگالی توان نسبتاً یکنواخت است. دو روش تمرکززدایی وجود دارد: تمرکززدایی مثبت و تمرکز زدایی منفی. اگر صفحه کانونی بالای قطعه کار باشد، فوکوس زدایی مثبت است، در غیر این صورت فوکوس منفی است.بر اساس تئوری اپتیک هندسی، زمانی که فاصله بین صفحه فوکوس مثبت و منفی و صفحه جوش برابر باشد، چگالی توان در صفحه مربوطه تقریباً یکسان است، اما شکل حوضچه مذاب به دست آمده در واقع متفاوت است. هنگامی که فوکوس منفی باشد، عمق نفوذ بیشتری را می توان به دست آورد که مربوط به فرآیند تشکیل حوضچه مذاب است.فوکوس زدایی مثبت برای جوشکاری لیزری صفحات فوق نازک توسط دستگاه جوش لیزری اتوماتیک مناسب است. با همان مقدار فوکوس، سطح جوش به دست آمده با جوش لیزری با فوکوس زدایی مثبت صاف تر و زیباتر از سطح جوشی است که با فوکوس زدایی منفی به دست می آید.

گاز محافظ

نقش گاز محافظ دوگانه است: یکی حذف هوا در ناحیه محلی جوشکاری و محافظت از سطح کار در برابر اکسیداسیون. مورد دیگر سرکوب تولید ابرهای پلاسما در طول جوشکاری لیزری پرقدرت است.به طور کلی از اثرات مثبت گاز محافظ جوشکاری لیزر در جوش لیزری اتوماتیک میتوان به موارد زیر اشاره کرد:

- به طور موثر حوضچه مذاب را از کاهش یا حتی اکسید شدن محافظت کنید.

- به طور موثر پاشش ایجاد شده در فرآیند جوشکاری را کاهش میدهد.

- گسترش یکنواخت حوضچه مذاب را در طول فرآیند انجماد موجب می شود، به طوری که جوش به طور یکنواخت و زیبا شکل بگیرد.

- به طور موثر اثر محافظتی ستون بخار فلزی یا ابر پلاسما را بر روی لیزر کاهش می دهد و نرخ بهره برداری موثر از لیزر را بهبود می بخشد.

- به طور موثر تخلخل درز جوش را کاهش دهید.

تا زمانی که نوع گاز، سرعت جریان گاز و روش دمیدن به درستی انتخاب شده باشد، می توان اثر مورد نظر را به دست آورد. اما استفاده نادرست از گاز محافظ نیز تاثیر نامطلوبی بر جوشکاری لیزری خواهد داشت.

تصفیه نادرست گاز محافظ در جوش لیزری اتوماتیک ممکن است باعث خرابی جوش شود:

- انتخاب نادرست نوع گاز ممکن است باعث ایجاد ترک در جوش شود و همچنین ممکن است منجر به کاهش خواص مکانیکی جوش شود.

- انتخاب نرخ جریان دمش نادرست ممکن است باعث اکسیداسیون جوش شدیدتر شود (بدون توجه به اینکه سرعت جریان خیلی زیاد است یا خیلی کم)، و همچنین ممکن است باعث فروپاشی یا ناهمواری جوش به دلیل تداخل شدید خارجی فلز حوضچه مذاب شود.

- انتخاب روش دمیدن نادرست باعث می شود که درز جوشکاری به اثر حفاظتی نرسد یا حتی اساساً اثر محافظتی نداشته باشد یا تأثیر منفی بر تشکیل درز جوش داشته باشد.

- دمیدن در گاز محافظ تاثیر خاصی بر نفوذ جوش خواهد داشت، به خصوص هنگام جوشکاری صفحات نازک، باعث کاهش نفوذ جوش می شود.

شکاف اتصال قطعه کار در جوش لیزری اتوماتیک

شکاف بین قطعه کار و شکاف مونتاژ ارتباط مستقیمی با عمق نفوذ قطعه جوش و عرض درز جوش دارد. در حین جوشکاری با نفوذ عمیق، اگر شکاف اتصال از اندازه نقطه بیشتر شود، نمی توان آن را جوش داد. اگر شکاف مفصل خیلی کوچک باشد، گاهی اوقات این فرآیند اثرات نامطلوبی مانند همپوشانی صفحات لب به لب و مشکل در همجوشی ایجاد می کند.اگر شکاف مفصل خیلی بزرگ باشد، جوش دادن آن آسان است. جوشکاری با سرعت آهسته می تواند برخی از عیوب درز جوش ناشی از شکاف های بیش از حد را جبران کند، در حالی که جوشکاری با سرعت بالا دارای درزهای جوش باریک تر و الزامات مونتاژ سخت تری است.

طبیعت مادی در جوش لیزری اتوماتیک

جذب لیزر توسط مواد قطعه کار جوش داده شده راندمان جوشکاری لیزر را تعیین می کند. دو عامل وجود دارد که بر میزان جذب مواد به لیزر تأثیر می گذارد. سرعت جذب متناسب با جذر مقاومت است و مقاومت با دما تغییر می کند. دوم این است که وضعیت سطح ماده تأثیر مهم تری بر میزان جذب پرتو دارد که تأثیر قابل توجهی بر اثر جوش دارد.

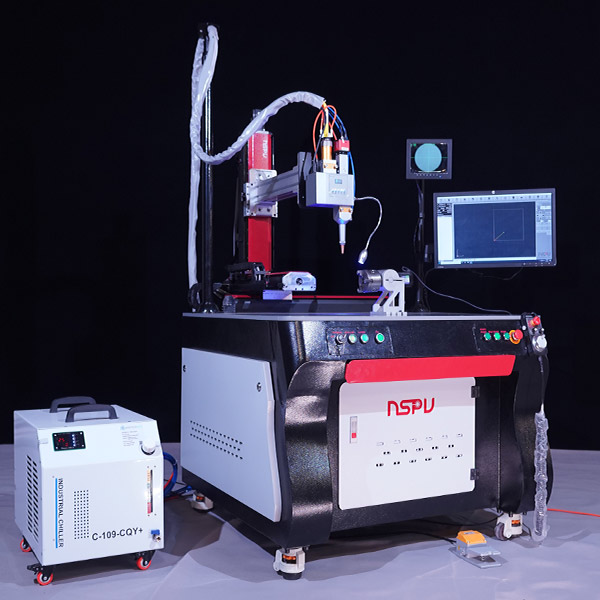

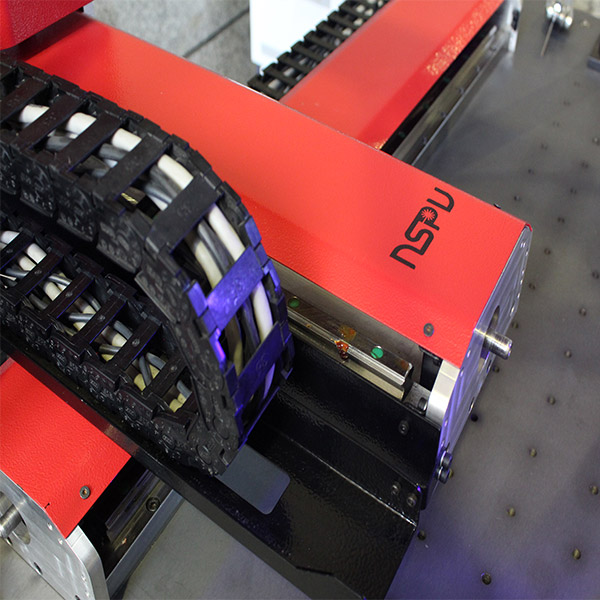

شرکت نوین صنعت پرتوگستر وندا تولید کننده دستگاه های جوش لیزری،دستگاه تمیزکننده لیزری،دستگاه برش لیزری،دستگاه جوش لیزری اتوماتیک و وارد کننده سورس لیزر فایبر GW در ایران، آماده راهنمایی و کمک به شما عزیزان برای داشتن با کیفیت ترین دستگاه های لیزری است. برای خرید این دستگاه ها یا پرسش سوالات خود با ما تماس بگیرید.