تفاوت بین مالتی مد و سینگل مد لیزر فیبر

با افزایش قدرت لیزرهای فیبر، لیزرهای فیبر برای برش صنعتی افزایش یافته است. لیزرهای فیبر به دلیل کیفیت پرتوی بالای خود می توانند به قطرهای کانونی بسیار کوچکی دست یابند و عرض شکاف های کوچک حاصل از آن استانداردهای فرآیندی طراوت بخش در زمینه های مختلف است. فیبرهای نوری بسته به مدول نقطه انتقال به فیبرهای تک حالته و فیبرهای چند حالته تقسیم می شوند. منظور از «حالت» پرتویی از نور است که با سرعت زاویهای معینی وارد فیبر میشود. فیبر تک حالته از لیزر حالت جامد به عنوان منبع نور استفاده می کند و فیبر چند حالته از یک دیود ساطع کننده نور به عنوان منبع نور استفاده می کند.

- لیزر سینگل مد:

- هسته نازکتر

- کیفیت پرتو بالاتر

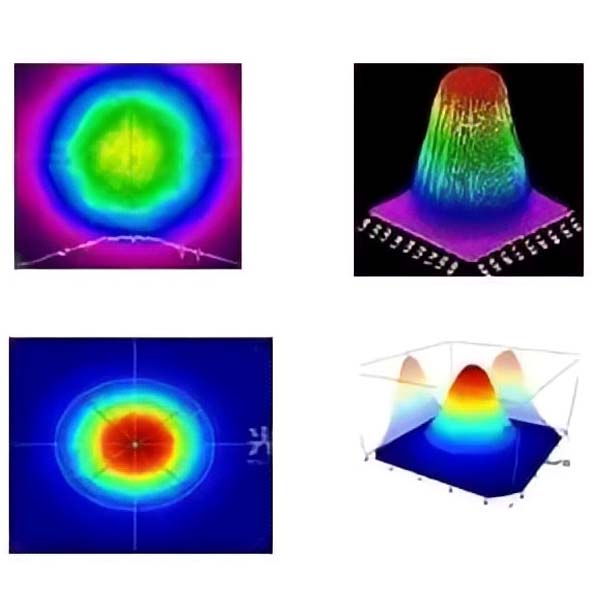

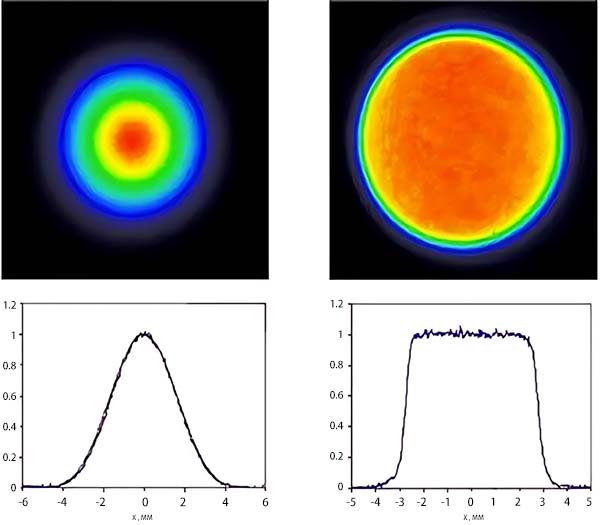

- توزیع انرژی گاوسی

- چگالی انرژی بالاتر

- شکل سهبعدی نقطه: شبیه کوه نوکتیز

- لیزر مالتی مد:

- هسته درشتتر

- توزیع انرژی یکنواختتر ولی کمتر

- شکل سهبعدی نقطه: شبیه فنجان وارونه

- لبهها شیبدارتر نسبت به حالت تک

در کاربرد جوش لیزری، نقطه متمرکز تاثیر زیادی بر کیفیت برش دارد. هسته لیزر تک حالته نسبتا نازک است، کیفیت پرتو بهتر از چند حالته است، توزیع انرژی گاوسی است، چگالی انرژی متوسط بالاترین است، و نقشه سه بعدی یک دایره تیز است. شکل کوه. هسته یک لیزر چند حالته درشت تر از یک حالت تک است. توزیع انرژی کوچکتر از یک حالت است. تصویر سه بعدی میانگین یک نقطه تک حالته است. تصویر سه بعدی یک فنجان معکوس است. از شیب لبه، نسبت چند حالته حالت تکی شیب دار است.سرعت جوش ورقهای نازک میلیمتری با لیزر تکحالته 20% بیشتر از لیزر چندحالته است.

چراسینگل مد در دستگاه جوش لیزری استفاده می شود؟

همانطور که همه ما می دانیم، اصل پردازش لیزری فلز در دستگاه جوش لیزری، ذوب یا حتی تبخیر آنی فلز از طریق یک لیزر با چگالی بالا برای رسیدن به هدف حذف یا اتصال است. چگالی انرژی لیزر فیبری سینگل مد(single mode) در نقطه کانونی نزدیک به 11 برابر مولتی مد در شرایط یکسان است. حتی در شرایط فوکوس 5 میلی متری، چگالی انرژی لیزر فایبر تک حالته هنوز 5 برابر بیشتر از حالت معمولی چند حالته است. در مقایسه با لیزرهای فایبر چند حالته، لیزرهای فایبر تک حالته چگالی انرژی زیادی دارند. از طریق استفاده معقول، قابلیت های پردازش یا کارایی را می توان به طور موثر بهبود بخشید.

رایج ترین کاربرد در دستگاه جوش لیزری، جوشکاری با عمق نفوذ بالا است. جوشکاری با عمق نفوذ بالا انرژی لیزر را از طریق اثر سوراخ(pinhole effect) جذب می کند. اندازه نقطه کانونی لیزرهای تک حالته کوچک است و انرژی متمرکز است و توان کمتری نسبت به چند حالت دارد . بنابراین، در مقایسه با لیزرهای چند حالته، لیزرهای تک حالته سوراخی کوچکتر و عمق نفوذ بیشتری دارند. مزایای لیزر تک مد در مقایسه با لیزر مالتی مد برای جوشکاری لیزری مواد مختلف در زیر آورده شده است:

- نفوذ بیشتر

- نسبت ابعاد بزرگتر

- منطقه تحت تاثیر حرارت، کوچکتر

- عرض بالا و پایین جوش کوچک است (به شکل جوش مستطیلی نزدیکتر است)

- توان کمتر

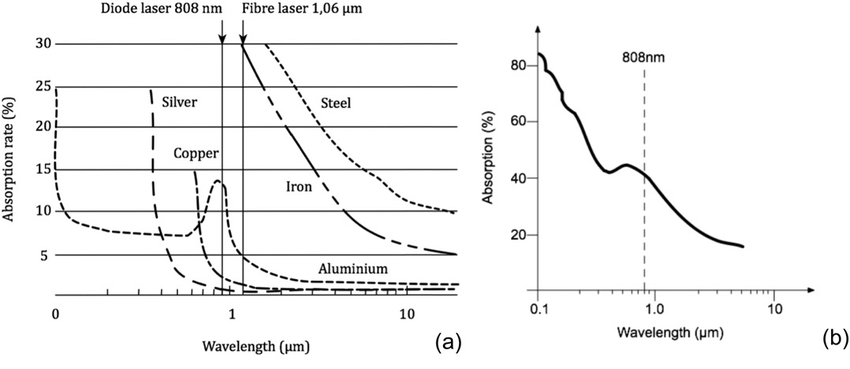

مواد مختلف نرخ جذب متفاوتی برای لیزرهای با طول موج های مختلف دارند. هنگامی که لیزرهای فایبر (طول موج معمولی 1080 نانومتر) برای پردازش مواد بسیار بازتابنده مانند مس، آلومینیوم، برنج و … استفاده می شود، میزان جذب بسیار پایین است. تا 5 درصد، چنین نرخ جذب پایینی، پردازش مواد با انعکاس بالا مانند مس و آلیاژهای آلومینیوم را برای لیزرهای فیبر معمولی دشوار می کند. این به طور عمده در دو جنبه منعکس می شود: از یک طرف، قدرت بسیار بالایی مورد نیاز است (جوشکاری مس 6 میلی متر، قدرت یک لیزر چند حالته باید تا 15000 وات باشد). از طرفی بازتاب بالا باعث آلارم های مکرر و حتی صدمات جبران ناپذیری به لیزر خواهد شد.

در تک حالته نرخ جذب پس از تشکیل یک سوراخ کلید پایدار به میزان قابل توجهی افزایش خواهد یافت. به عنوان مثال، هنگام جوشکاری مس، میزان جذب لیزرهای نزدیک به مادون قرمز پس از تشکیل keyhole (به شکل سوراخ کلید) را می توان تا 50٪ افزایش داد.

نحوه تشکیل یک keyhole پایدار در یک لحظه برای افزایش سرعت جذب و کاهش زمان ذوب برای جلوگیری از منافذ جدی در جوش، به دو مسئله اصلی برای حل جوشکاری لیزر مس قرمز تبدیل شده است، بنابراین در جوشکاری مس به طور کلی از راه حل های فرآیندی با قدرت فوق العاده بالا و سرعت بالا استفاده می شود، اما این مشکل افزایش هزینه ها را نیز به همراه دارد.در شرایط یکسان، در مقایسه با لیزر چند حالته، اندازه نقطه در نقطه کانونی لیزر تک حالته به طور قابل توجه ای کاهش می یابد و چگالی انرژی به طور قابل توجه ای افزایش می یابد، که برای جوشکاری لیزر مس بسیار مفید است. با این حال، به دلیل کوچک بودن اندازه نقطه کانونی لیزرهای تک حالته، در ابتدا تصور می شد که این نوع لیزر برای کاربردهای جوش لیزری مناسب نیست با این حال، پس از استفاده از فناوری نوسان پرتو ، می توان با یک نقطه کوچک به جوشکاری پایدار دست یافت و هندسه جوش را به صورت قابل کنترل طراحی کرد دستگاه جوش لیزری دستی و اتوماتیک ما این خاصیت دارند. این نه تنها از نقص نقطه خیلی کوچک جلوگیری می کند، بلکه از ایجاد آسان سوراخ های کوچک پایدار توسط لیزر تک حالته نیز بهره می برد.

کدام حالت بهتر است؟

بنابراین، مزیت حالت تک صفحه نازک است، مزیت چند حالته صفحه ضخیم است، حالت تک حالت و چند حالته با یکدیگر مقایسه نمی شوند. همه آنها پیکربندی لیزر فیبر هستند. مثل ماشین است. این خودرو برای بزرگراه و آفرود مناسب برای کوهستان است. با این حال، ماشین همچنین می تواند کوه را اجرا کند، آفرود نیز می تواند جاده را اجرا کند، بنابراین انتخاب لیزر فیبر چند حالته یا تک حالته بستگی به نیازهای پردازشی واقعی کاربر نهایی دارد. هسته تک حالته عموماً نازک است، به این معنی که لیزر با همان قدرت در آن منتقل می شود و ظرفیت حمل انرژی نور در هسته تک حالته بزرگتر است که آزمایشی برای مواد است. هنگام برش مواد با انعکاس بالا، نور منعکس کننده با شدت بالا و لیزر ساطع شده روی هم قرار می گیرند. اگر مواد فیبر به اندازه کافی تحمل نشود، “سوزاندن هسته” بسیار آسان خواهد بود. و همچنین یک چالش برای عمر مواد اصلی است. از منظر تمایز سطح توان، لیزر 1000 وات یا کمتر عمدتاً به دلیل انرژی کم آن است. و ضخامت مواد پردازش اصلی به سمت صفحه نازک است. بنابراین، پیکربندی تک حالته لیزر در 1KW مطابق با شرایط واقعی بازار است. از دیدگاه کل صنعت فرآوری، بهبود کیفیت پردازش یک نیاز سفت و سخت است. لیزرهای با توان بیش از 1 کیلووات باید نازک و ضخیم باشند و نمی توانند به خطر بیفتند. بنابراین، بسیاری از تولید کنندگان لیزر هنوز از تنظیمات چند حالته در پیکربندی لیزرهای فیبر پرقدرت استفاده می کنند.